SCM(サプライチェーンマネジメント)の導入メリットや注意点とは?

SCM(サプライチェーンマネジメント)とは、製品の原材料の調達から設計、製造、物流を経て顧客の手に渡るまでのプロセスを企業が統合的に管理して、全体の効率化と最適化を図るための経営管理の手法です。近年は企業のグローバル化や人手不足、EC市場の拡大などの理由を背景に、このSCMが必要とされています。

そこで本記事では、SCMの概要や必要とされる理由の他、導入するメリットや課題、導入手順などを解説します。

1)SCM(サプライチェーンマネジメント)とはサプライチェーンの効率化や最適化を図る経営管理の手法

SCMとは、Supply Chain Management(サプライチェーンマネジメント)の略語です。

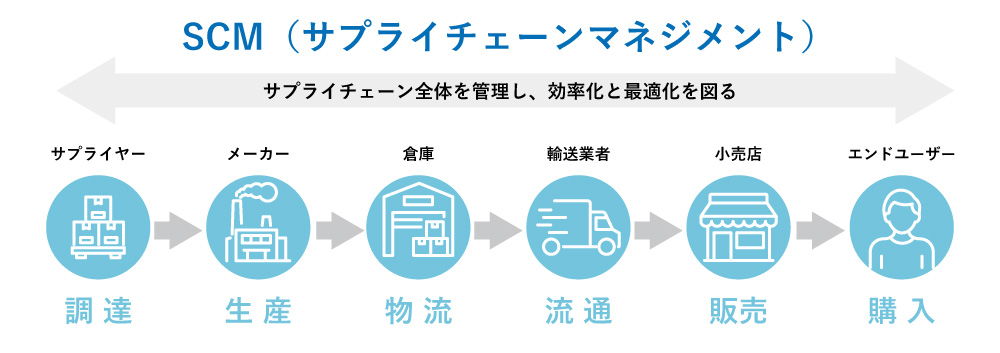

「サプライチェーン」とは、企業が製品の原材料を入手してから製品として完成させ、顧客に届けるまでの一連のプロセスを指します。SCMは、このプロセス全体を管理し、その効率化と最適化を図る経営管理の手法です。

サプライチェーンにおいては、サプライヤーやメーカー、輸送業者など、複数の企業が関わるケースが多く、それらのモノ・カネ・情報のデータを連携する必要があります。

原材料の調達や設計、製造、製品の配送などのさまざまな業務があるため、コスト削減や生産性向上のための適切な管理は必要不可欠です。SCMは、このサプライチェーンを最適化することで、適切なタイミングで製品を供給し、また効率的な業務プロセス確立することで、品質やサービスの向上、顧客満足度を高めていくことを目的としています。

2)SCM(サプライチェーンマネジメント)が必要な理由

SCM(サプライチェーンマネジメント)が必要とされている理由は、昨今の企業を取り巻く状況の変化にあります。ここでは、3つのポイントに分けて見ていきましょう。

・グローバル化

近年は企業のグローバル化が進み、製品の原材料の調達や製造、販売の拠点も世界各国に拡大できるようになりました。企業は世界を相手にしたビジネス展開が求められているのです。国際的な競争力を維持するためにも、サプライチェーン全体の最適化を図るSCMは欠かせません。

・人材・人手不足

SCMが求められる理由には、少子高齢化による労働人口減少や労働条件などの問題による人手不足も挙げられます。多くの業界で人材不足と人手不足が深刻化する中で、労働力の減少を補うためのコスト削減や生産効率化実現に向けたSCMも求められるようになりました。

・企業をとりまく環境の変化

インターネットが当たり前になった現代において、消費者は自ら情報を得て自身のニーズに見合う商品やサービスを選べるようになりました。

消費者のニーズは多様化し、企業はそれに応えるための供給が求められています。また、ネット通販などECも普及したことで、販売と配送が一体化したビジネスモデルも増加しました。

こうした理由もあり、需要と供給のバランスを踏まえて必要なものを必要なだけ生産し、プロセス全体の最適化を図るSCMはより重視されるようになっています。

3)SCM(サプライチェーンマネジメント)の一般的なプロセス

続いては、SCM(サプライチェーンマネジメント)における製品の原材料の調達から生産、販売・物流、返品までの、一般的なプロセスについて見ていきましょう。

1.原材料の調達

まずは、商品やサービスを作るために必要な材料を調達します。

調達プロセスでは、原材料の品質やコスト面を重視することが必要です。競合に対して優位な製品を提供するためには、安定して適切な原材料を調達し続けるための仕組みを構築しなければなりません。

2.生産

生産は、調達した材料から、製品を作るステップです。高品質な製品を、低コストかつ迅速に生産できる体制を構築していきます。生産プロセスの検討は、市場ニーズや企業の方針を踏まえて行うことが大切です。

例えば、食品や電子機器など、大量生産する製品を販売する企業の場合は、大量生産を可能にする環境を整えるための大規模なシステムの構築が求められるでしょう。顧客のニーズに合わせてさまざまな形態の製品を開発する企業であれば、柔軟に製品をカスタマイズできる生産工程を構築する必要があります。

3. 販売・物流

販売・物流は、完成した商品・サービスを顧客のもとへ届けるステップです。商材にあった販売チャネルや流通チャネル、コミュニケーションチャネルの戦略を構築することが重要です。

例えば、一般消費者向けの商品であれば、自社ECサイトを開設し、SCMシステムと連携させることで購入後にスピーディーに配送される体制を構築できます。

4. 返品

顧客からの製品の返品に対応できる体制づくりも必要です。

欠陥のある製品を完全になくすことは難しいため、返品に対応する体制も整えておかなければなりません。スムーズな返品対応を実現できれば、企業の信頼性も維持しやすくなるでしょう。

4)SCM(サプライチェーンマネジメント)導入のメリットと課題

企業がSCM(サプライチェーンマネジメント)を導入することで、具体的にどのようなメリットが得られるのでしょうか。現状におけるSCMの課題と併せて見ていきましょう。

・在庫の最適化を図れる

SCM導入によるメリットの一つは、在庫の最適化を図れることです。

適切な在庫管理ができていないと、需要に見合わない生産をしたり、販売時期の判断ミスにつながったりして、大量の在庫を抱えてしまうリスクが高くなります。売れ残りが多ければ多いほど損失も大きくなり、経営を圧迫してしまうのです。また、在庫数が少なすぎる場合も、需要が増加した際に十分な供給ができず、機会損失を招く原因となります。

SCMを導入することで、リアルタイムの需要予測と情報共有ができるようになり、適切な在庫管理の実現が可能です。市場状況と消費者のニーズに見合う在庫を持てるようになり、機会損失を減らしつつ売上増大につなげていくことができるでしょう。

・コストの削減

SCM導入によって製品の供給プロセスを最適化できれば、生産や物流コストの削減も可能となります。

例えば、物流プロセスにおいては、工場や店舗の立地を踏まえて、複数の工場の製品や複数の店舗への製品を同一の配送業者が配送することで、物流コストを削減できるようになります。

・リードタイムを短縮できる

SCMを導入し、POSの情報や営業担当者の受注状況などを踏まえた需要予測を立てることで、原材料の調達、製品の製造、在庫管理、流通・販売の各プロセスの計画立案に活用できるようなります。

これにより、サプライチェーン全体を最適化して無駄を省けるようになり、各プロセスにかかるリードタイムの短縮が可能となります。

・人的リソースの合理的な活用ができる

SCMの導入後は、サプライチェーンの各プロセスにおけるモノ・カネ・情報の流れが可視化されます。そのため、需要拡大や市場状況の変化をリアルタイムで察知して、必要なリソースの確保や調整ができるようになるのです。

これにより、「需要が少ない時期に必要以上のスタッフが勤務している」「繁忙期に人手不足に陥る」といった状況を避けられるようになり、人的リソースの最適化も可能となります。

・迅速な経営判断ができる

SCMでは、データ化やモニタリングによってサプライチェーンの各プロセスの状況を可視化し、課題を洗い出すこともできます。取引先や市場の状況もリアルタイムで把握できるようになり、ニーズや課題に合わせた迅速な経営判断ができるようになるでしょう。

消費者のニーズに柔軟に対応できるようになることや、トラブル解決に向けて迅速に動けるようになることは、特に大きなメリットです。スピーディーかつ的確な経営判断ができるようになれば、経営におけるさまざまなリスクを抑えられ、トラブルを未然に防げるようにもなります。

・SCM導入における課題

SCMを導入することで予測精度の高い生産・販売計画を立てられるようになりますが、SCMの導入は複数の企業や部門をまたいで行う必要があるため、導入から運用までには多くの時間とコストがかかるものです。

まず、システムを導入するための初期費用やランニングコストが発生します。また、体制を構築するための開発工数と人的コストも大きいです。サプライチェーンを最適化するには多くの業務管理が必要となり、人的リソースの増加も避けられません。

なお、SCMの導入を成功させるには、自社内で対応する範囲とシステムに頼る範囲を明確にする必要があります。SCMをサポートするツールやサービスは複数の製品を比較検討して、費用対効果も考慮しながら選定することが大切です。

5)SCM(サプライチェーンマネジメント)の導入ステップ

SCM(サプライチェーンマネジメント)を導入し効果的に運用していくためには、適切なステップを踏まえて十分に準備する必要があります。下記の4つのステップに沿って、導入に向けた準備と効果測定をしていきましょう。

1.SCM導入の目的を明確にする

まずは、SCMを導入する目的や、企業が抱える課題を洗い出し、社内で共有します。その課題を解決するにあたり、SCMが有効かどうかを検討しましょう。

SCMで解決できる課題と判断できた場合は、導入後に達成すべき目標も明確にした上で、具体的な管理方法を決めていきます。

2.SCMの担当部門・担当者を決める

次に、SCMの導入がスムーズに進められるように、SCM導入プロジェクトのメンバーや、導入を主導する部門を決めます。プロジェクトを率いる責任者も選定しましょう。

人員を選定したら、SCM導入の目的やプロジェクトの目標をメンバー間で共有し、個々の役割や具体的な業務分担を決めます。

3.必要なツール・サービスを比較検討する

SCMを導入するために必要なツールやサービスを比較検討し、選定します。SCMをサポートするサービスには、次のようなものがあります。

<SCMをサポートするサービス例>

・クラウド上でのサプライチェーンの流れの一元管理を可能にし、分析やシミュレーションもできるサービス

・需要予測や販売計画、在庫基準計画・分析レポートなどを提供するサービス

・基幹系システムとの連携によって業務データの入力・処理を自動化するサービス

SCM導入における課題も踏まえて、課題解決や業務効率化をサポートするツールやサービスを選びましょう。

4.SCM導入の効果測定を行う

SCMの導入によって具体的にどのような効果が得られたのか、また課題がどの程度解決できたのかの効果測定を行います。

効果測定によって改善点が見つかった場合は、次回の実行計画に改善策も含めてPDCA(計画・実行・評価・改善のサイクル)を繰り返し、効果を高めていきましょう。

6)インダストリー4.0とSCM (サプライチェーンマネジメント)の関係

「インダストリー4.0」とは第4次産業革命のことで、IoT(モノのインターネット)やAI(人工知能)、ビッグデータの活用によってもたらされる技術革新を指します。

このインダストリー4.0では、IoTやAI、機械学習、自動化などの新しいテクノロジーを企業が積極的に取り入れることで、製造プロセスとデジタル技術が組み合わさり、よりスマートで効率的な生産システムを実現することができるのです。

インダストリー4.0は、サプライチェーン管理に多大な影響を与え、従来の方法に代わる新しいアプローチを提供しています。企業がSCM(サプライチェーンマネジメント)を導入するにあたっては、インダストリー4.0に対応することも求められているといえるでしょう。

インダストリー4.0において企業がテクノロジーをSCMに適用していく場合、従来の方法とは根本的な流れが異なります。

例えば、製品の製造や管理におけるメンテナンス機能は、従来は機器が故障したり障害が発生したりした場合に修理を行うという方法が主流でした。しかし、インダストリー4.0では、故障や障害が発生する前にテクノロジーが予測し、故障や障害を未然に防ぐための対策を講じます。

テクノロジーに対応したSCMを導入することで、サプライチェーンが途切れることなく運用できるようになるのです。

7)SCM(サプライチェーンマネジメント)の効果的な導入・運用にはシステムを活用しよう

SCM(サプライチェーンマネジメント)は、サプライチェーンの各プロセスの最適化とそれによる企業の売上最大化に欠かせない経営管理手法といえます。企業のグローバル化やビジネスモデルの変化なども背景に、昨今はSCMのニーズが高まっている状況です。企業はSCMに関する正しい知識を深めて導入方法を検討し、実行することで業績向上につなげることができるでしょう。

SCMを効果的に導入・運用するためには、各企業の課題や目的に合ったツールやサービスを活用することが大切です。そのためにも、導入前に自社の課題を洗い出し、その課題を解決できるツールやサービスは何なのか比較検討することをおすすめします。

SCMについてのお困りごとや導入のご相談など、株式会社アバントにお気軽にお問い合わせください。

グループ経営管理において必要な財務・非財務情報を収集・統合し、多軸分析を行えるクラウドサービスです。1,200社超の支援実績から生み出された経営管理機能を持ち、データを収集する入力画面や、 90 種類の経営会議レポート・分析帳票などを標準搭載。設定のみで利用できます。